Lean Academy Lithuania pagrindinė veikla – padėti įmonėms LEAN transformacijoje. Nuo 2007 metų mes padėjome daugiau nei 50 įmonių ir organizacijų. Didžioji dalis iš jų gamybinės įmonės.

Kiekviena įmonė unikali savo tikslais, produktais, struktūra ir kultūra. Problemos, kurios sprendžiamos įmonėse taip pat skirtingos.

Mes dirbame pagal Lean enterprise Institute (JAV) parengtą metodologiją. Plačiau apie mūsų darbo metodą žiūrėkite čia >>>.

Žemiau susipažinkite su realiu LEAN TRANSFORMACIJOS maisto produktus gaminančioje įmonėje pavyzdžiu.

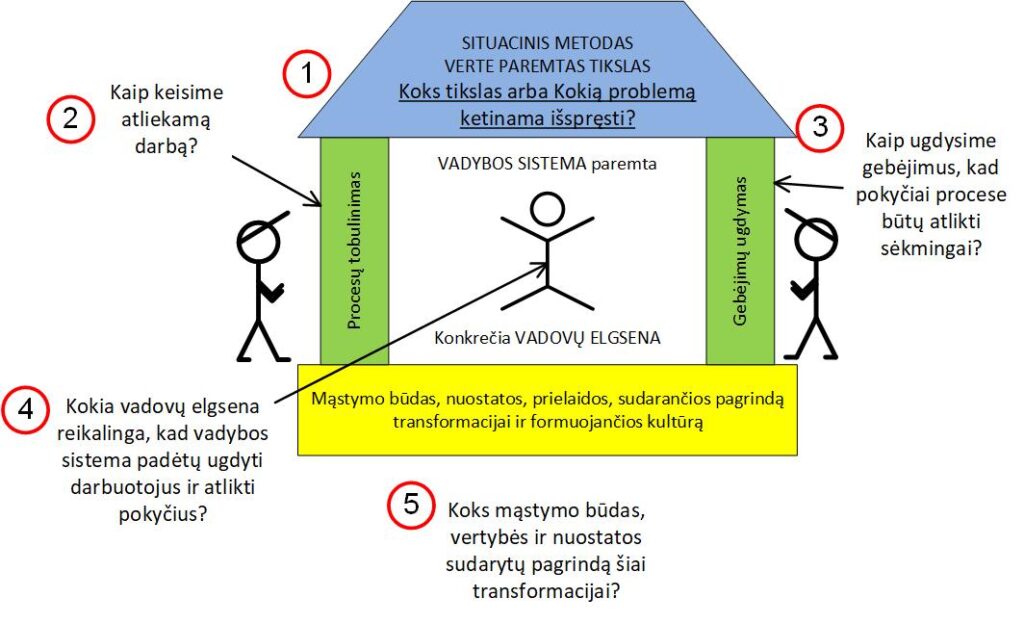

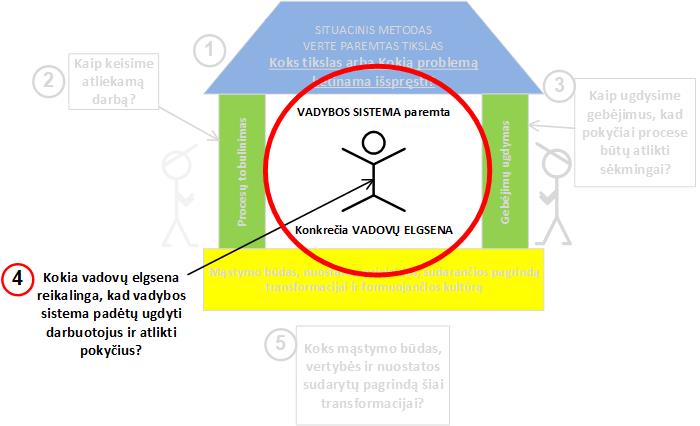

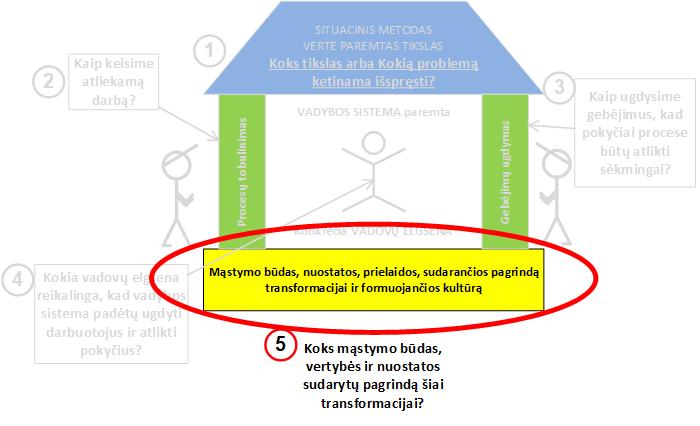

Lean transformacija – organizacijos, kaip sistemos pokytis, įgalinantis sukurti didesnę pridėtinę vertę vartotojams naudojant mažiau, per organizacijos darbuotojų įtraukimą į problemų kėlimą ir jų sprendimą. Vykstant Lean transformacijai, pokytis visada vyksta šiose penkiose dimensijose: 1) Problemų kėlimo, tikslų nustatymo ir susitelkimo būdas, 2) Atliekamo darbo keitimo būdas, 3) Darbuotojų gebėjimų ugdymo būdai, 4) Vadovų elgsena darbe ir vadybos sistema, veiklos matavimo ir vertinimo sistema, 5) Vertybės ir pamatinės nuostatos.

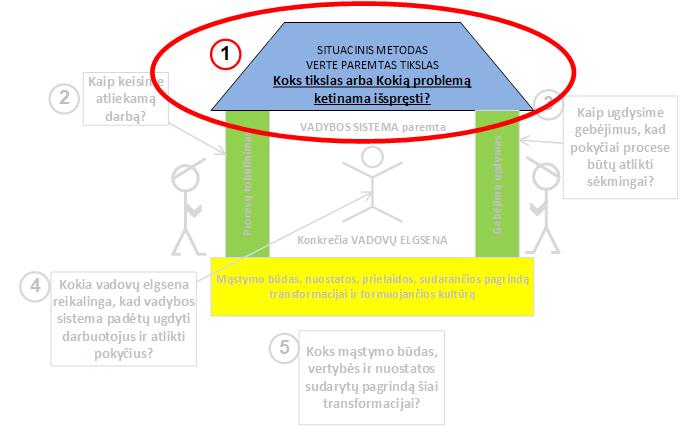

Lean programos pradžioje, problemos pasirinkimas ar tikslo iškėlimas yra pirmasis žingsnis. Be aiškaus suvokimo, ko ketinama pasiekti, Lean programa bus bevaisė.

Lean programos pradžioje siekiama suprasti, kaip veikia įmonė, kokia jos veiklos specifika ir pagrindiniai iššūkiai rinkoje.

Tai vyksta diskusijų su vadovybe metu ir susipažįstant su įmonės procesais Gemboje (jap. Gemba – vieta kur vyksta veiksmas ir kuriama vertė).

Pavyzdinės įmonės problemos apibūdinimas: įmonė gamina maisto produktus. Žaliava produkto savikainoje sudaro virš 70 proc. Žaliavos kaina metų eigoje svyruoja. Norint išlikti konkurencingu rinkoje ilgą laikotarpį, yra poreikis nuolat peržiūrėti būdus, kaip padaryti įtaką produkto savikainai. Prie to dar prisideda ir atlyginimų darbuotojams augimo tendencija.

Įmonės iššūkis – išlikti konkurencingu produkto ir darbo rinkose, peržiūrint žaliavos naudojimo ir apdirbimo procesus, nes šioje kryptyje matomos didžiausios galimybės.

Surinkus faktus apie esamą situaciją, įmonės vadovų komanda nusprendė susitelkti ties vienu iš svarbiausių savikainos komponentu – žaliavos dedamąją.

Tikslas – per metus padidinti produkto išeigą bent 1 proc., tobulinant pasirinktus procesus.

Reikėtų paminėti, kad tai nėra naujas tikslas. Jis buvo keliamas ir anksčiau, tačiau reikšmingo poveikio šiai problemai nebuvo pasiekta. Anksčiau ne visai vadovų komandai šio tikslo svarba ir kokiu būdu jo bus siekiama buvo vienodai suprantama. Seniau vadovybės komandos nariai jo siekė kiekvienas savo įsivaizduojamu būdu.

Šiame žingsnyje vadovų komanda ėmėsi veiksmų. Tam tikru būdu atliko esamos situacijos analizę, susipažino su faktais, kai kuriuos faktus patys surinko stebėdami procesą ir susitarė, kas įmonei yra svarbiausia per ateinančius metus ir susitelkė, kuria kryptimi reikėtų judėti, kad išeigos problemai būtų padarytas poveikis.

Tai antrasis Lean programos struktūros parengimo žingsnis.

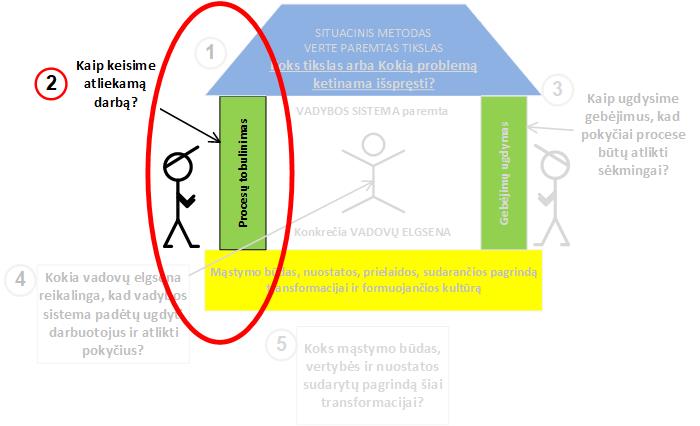

Norint išspręsti išeigos problemą, reikia padaryti pokytį realiai atliekamame darbe. Tačiau kuriame procese turi būti atlikti pokyčiai ir būtų patobulintas procesas dar nėra aišku.

Atlikta duomenų analizė parodė, kad didžiausios išeigos apimtys prarandamos A procese, kuris susideda iš 1, 2 ir 3 subprocesų. Čia dirba apie 15 darbuotojų ir automatiniai įrengimai. Įrengimai padalina žaliavą per pusę, išima stuburą, nulupa odą ir iškaulina. Darbuotojai tikrina žaliavos kokybę ir išpjausto akimis pastebėtus defektus. Čia ir būtų tie procesai, nuo kurių labiausiai priklauso žaliavos panaudojimas.

Įsigilinimas į žmonių ir įrengimų darbą šiuose procesuose, problemų matymas ir pokyčio atlikimas ir būtų visos įmonės prioritetas. Visi įmonės struktūriniai padaliniai (gamyba, technologai, technikai, kokybės ir kitos tarnybos) galvoja kaip jie gali prisidėti prie šio tikslo siekimo. Tai daro visi, o ne vien tik gamyba, kaip dažniausiai būna.

Įmonėje jau prieš tai buvo parengti šių procesų darbo standartai, apibūdinantys kaip linija turėtų dirbti, kiek turėtų būti žmonių ir t.t. Paaiškėjo, kad jų nebuvo iki galo laikomasi ir juose trūko informacijos reikalingos procesui. Stebint procesą paaiškėjo, kad faktinė išeiga blogai matosi, ir linijos operatoriams sunku nustatyti ar procesas veikia normaliai ar ne. Paaiškėjo peilių galandinimo problema, darbo paskirstymo tarp linijoje dirbančių darbuotojų problema. paaiškėjo, kad įrengimai būdavo netinkamai nustatomi, todėl dalis žaliavos būdavo išmetama į antrinę žaliavą. Buvo peržiūras žaliavos išpjaustymo procesas. Peržiūrėtas išpjaustymo darbo metodas, kaip darbuotojai laiko peilius, kiek ir kokių veiksmų jie daro. Buvo peržiūrėta ir pakeistas darbo atlikimo metodas.

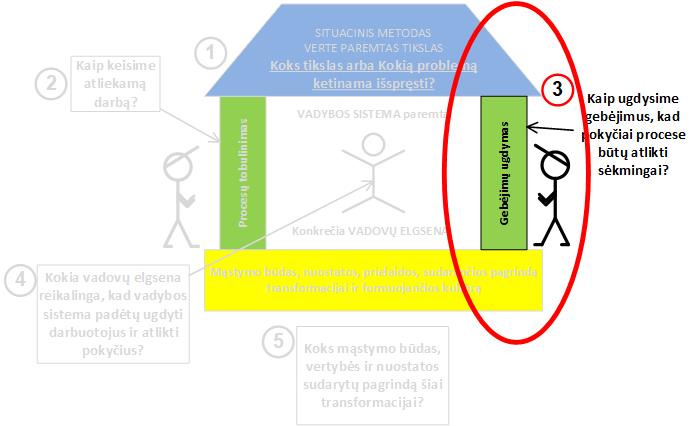

Po to kai buvo pasirinkti procesai, kuriuose tikimasi padaryti pokytį, buvo aptarta kurių konkrečiai darbuotojų gebėjimai ir kokie konkrečiai gebėjimai turėtų būti ugdomi. Šiame procese dalyvauja įrengimų operatoriai, derinantys įrengimus darbui, darbuotojai išpjaustantys žaliavą ir visa vadovų komanda.

Visų pirma buvo svarbu suprasti problemą detaliau, t.y. labai gerai suprasti kaip veikia kiekvienas procesas, kaip atliekamas pats darbas, kodėl jis būtent tokiu būdu atliekamas ir kaip jis „prisideda“ prie išeigos problemos. Perprasti, žmonių, dirbančių linijoje darbą yra pagrindinis komandos fokusas. Linijos darbuotojų įtraukimas į šį procesą labai svarbus.

Visų pirma buvo ugdomi vadovų gebėjimai perprasti procesą, jį patobulinti, gebėti atpažinti nuokrypius nuo normalios padėties. Vadovų komanda gemboje, buvo mokoma stebėti procesus ir pastebėti nuokrypius.

Tada vadovų komandos nariai dirbo su operatoriais ir darbuotojais dirbančiais linijoje, kad ugdytų jų gebėjimus atlikti darbą, pamatyti nuokrypius ir atlikti patobulinimus. Tai vyko kiekvieną dieną, rytinėje dienos pusėje.

Stebint procesą buvo sugalvota visa eilė darbo inovacijų, kaip galima būtų patobulinti žaliavos apdirbimo procesą, kad kuo mažiau žaliavos būtų prarandama.

Verta paminėti, kad žmonių, dirbančių procese ir jų vadovų ugdymas ir pokyčio atlikimas vyksta tuo pačiu metu. Šioje transformacijoje didžioji dalis laiko buvo praleista stebint ir dirbant su realiu procesu, bet ne mokymų klasėje.

Procese pokytis neįvyks ir darbuotojai nebus ugdomi, jei to nedarys vadovai, o vadybos sistema, bus parengta kitų, su šia problema nesusijusių, tikslų siekimui.

Šioje srityje, bene, įvyko didžiausi pokyčiai. Visų pirma buvo pradėta nuo vadovų elgsenos procese pokyčio. Nuo vadovų elgsenos procese pavyzdžio, priklauso kaip elgsis darbuotojai.

Jei vadovas praeidamas pro gembą, ant grindų pamato šiukšlę ir ją pakelia, darbuotojai po kurio laiko darys tą patį. Jei vadovai kreips dėmesį į tai kas vyksta procese kiekvieną dieną – domėsis pačiu darbu, darbuotojai matys, kad tai yra svarbu ir pakoreguos savo elgseną. Kaip vadovai reaguoja į problemą darbe? Ar būna nurodymas, ką daryti kitaip? Ar būtų užduodami klausimai – pastebėk procesą ir pasakyk man ką apie tai galvoji?

Visgi, didžiausia problema šioje temoje, buvo tai, kad sunku atpažinti ar situacija procese yra gera ar ne.

Buvo pradėta nuo rytinių vadovų darbo rutinų apibrėžimo ir praktikavimo. Jų tikslas kaip galima anksčiau atpažinti sistemos nuokrypius ir į juos sureaguoti. Buvo laikomasi prielaidos, jei pastebėsime darbo nuokrypius darbo pradžioje, dar galima kažką pakeisti. Jei nuokrypius pamatysime darbo pabaigoje, jau nieko nepakeisime.

Rytinės vadovų rutinos leido pamatyti kaip realiai veikia pasirinkti procesai kiekvieną dieną, kokie nuokrypiai atsiranda ir dėl kokių priežasčių. Eidami per šias rutinas, vadovų komanda pradėjo darbuotojų ugdymo procesą, nes jie būdavo gemboje kaip tik tuo metu, kai buvo pastebimi nuokrypiai. Prasidėjo realus darbuotojų, dirbančių linijoje, darbo instruktavimas ir darbo tobulinimas.

Vadybos sistemos pokyčiai vyko tuo pačiu metu. Buvo pastebėta, kad rytiniuose susirinkimuose naudojami veiklos vertinimo rodikliai yra per daug bendri, kad parodytų problemą ir šių rodiklių pristatymas susirinkimo metu naudos nedavė. Jie dažniausiai būdavo „žali“. Pasikeitė veiklos vertinimo rodikliai. Pradėjus domėtis realiai vykstančiu darbu linijoje, veiklos vertinimo rodikliai tapo tikslesni, buvo patobulintas duomenų surinkimo procesas, kad kuo geriau būtų galima pamatyti problemą ar nuokrypį nuo normalios padėties. Pasikeitė rytinių susirinkimų lentos. Didesnis dėmesys pradėtas skirti poveikio priemonių pristatymui, bet ne rodiklių aptarimui. Tačiau čia dar reikia stipriai padirbėti.

Pasikeitė žaliavų sunaudojimo ir susidarančių atliekų apskaitos procesas linijoje. Jis tapo tikslesnis ir aktualesnis. Seniau sprendimai buvo priimami atsižvelgiantį vidurkius, tačiau buvo pastebėta, kad vidurkiai "uždengia" problemas. Vidurkių buvo atsisakyta. Naudojantis šiais duomenimis, darbuotojai linijoje greičiau gali pamatyti nuokrypius.

Tokiu būdu įtakojant procesą, ugdant darbuotojus, tobulinant vadovų elgseną ir vadybos sistemą, per keturis mėnesius žaliavos išeiga pagerėjo daugiau kaip 2 procentais (ekonominiu požiūriu tai labai didelė pinigų suma – daugiau nei 100.000 eur. per mėnesį). Tai daugiau nei du kartus daugiau nei keliams tikslas. Žinoma, šis lygmuo dar nėra stabilus. Dar yra daug svyravimų, bet einant tolyn, svyravimai ir nukrypimai yra vis geriau matomi.

Vadovų komanda susitarė dėl šių nuostatų:

Šios nuostatos nebuvo kažkur užrašytos. Jos gal atrodo labiau teorinės. Jos užrašytos čia, girdint vadovų komentarus apie tai, kas jiems padėjo atlikti pokytį.

Lean transformacija – tai visos įmonės transformacija. Nesvarbu ar ji vyksta viename iš procesų ar visoje įmonėje, ji apima tikslų pasirinkimą ir nustatymą, pokytį realiai atliekamame darbe, žmonių ugdymą, pokytį vadybos sistemoje bei vadovų elgsenoje bei pokytį vertybėse ir išankstinėse nuostatose.

Vadovybė pradėjo daugiau dirbti kaip komanda, labiau judėdami viena kryptimi. Pradėtos geriau matyti kitos problemos.

Domėjimasis pačiu darbu davė daugiausiai naudos, nes buvo pastebėta dėl kokių priežasčių atsiranda nuokrypiai ir kaip į juos reaguoti.

Situacija procese čia labai greitai kinta. Jei to nematysime ir nereaguosime, labai greitai galima sugriauti bet kokią sistemą. Sistemai reikia labai daug priežiūros.

Pavyko geriau susitarti ties kuo reikia dirbti ir kodėl tai reikia daryti. Ne visa komanda įsitraukė į pokyčio procesą, tačiau galima patyti didžiulį pokytį kai bent keli aukščiausio lygmens vadovai pradeda judėti viena kryptimi.

Susitelkimas ir pokytis mažoje apimtyje, leidžia pasiekti proveržį per trumpesnį laiką ir tokiu būdu motyvuoti dalyvius.